Podrobnosti o výrobkoch

Vstrekovanie plastových plastov Starway je najdôležitejším krokom vo výrobe vstrekovania - formované výrobky. Akékoľvek relevantné produkty formované vstrekovaním musia mať špecifickú pleseň, aby ju konkrétne uvedomili. Je to kľúčové vybavenie v procese vstrekovania. Vysoký - Kvalitné vstrekovanie plastických plesní má priamy vplyv na kvalitu výrobku, účinnosť výroby a náklady.

Výhody vstrekovania plastov vo formách sú štvornásobne:

High - Presné formovanie:

Schopný produkovať časti s komplexnými tvarmi a vysokej rozmerovej presnosti.

Vysoká účinnosť výroby:

Vhodný na hromadnú výrobu s nízkymi jednotkovými nákladmi.

Flexibilita dizajnu:

Formy môžu byť prispôsobené tak, aby sa prispôsobili rôznym špecifikáciám, materiálom a funkčným požiadavkám.

Viacnásobná podpora materiálu:

Môže sa použiť na výrobu širokého spektra termoplastov, ako sú ABS, PP, PE atď.

Top 5 spoločných prototypov vstrekovania

Niektoré z výhod, nevýhod a vlastností foriem sú podrobne opísané nižšie.

hliníková forma

Charakteristiky hliníkových foriem:

Ľahký

Nižšia hustota zliatiny hliníka spôsobuje, že forma je ľahká a ľahko spracovateľná, transport a zostavenie.

Znižuje potrebu tonáže injekčného tvarovacieho stroja a znižuje náklady na používanie spracovateľského zariadenia.

Vysoká tepelná vodivosť

Hliníkové zliatiny majú vynikajúcu tepelnú vodivosť, čo významne skracuje čas chladenia a zlepšuje produktivitu formovania vstrekovania.

To je obzvlášť výhodné pre rýchle formovanie a krátke - výroba cyklu.

Ľahká stroja

Hliník je mäkší materiál, ktorý uľahčuje obrábanie CNC, rezanie, vŕtanie a ďalšie operácie.

Výrobný cyklus je krátky, zvyčajne iba 3-10 dní na dokončenie formy.

Výhoda

Výrobné náklady sú nižšie ako oceľové formy, vďaka čomu sú vhodné pre malé - projekty výroby šarží s obmedzenými rozpočtami.

Zložité procesy tepelného spracovania a kalenia sa nevyžadujú, čo ďalej znižuje výrobné náklady.

Dobrý povrchový povrch

Povrch hliníka je ľahko leštený, pieskovaný, eloxovaný atď., Ktoré môžu spĺňať určité požiadavky na vzhľad.

Výhody hliníkových foriem:

Krátky výrobný cyklus

Od dizajnu po dodanie, hliníkové formy zvyčajne trvajú iba 3 dni až 2 týždne, čo je rýchlejšie ako tradičné oceľové formy.

Dostupný

Vhodné pre malú dávku alebo AD - HOC Výrobné potreby, môže výrazne znížiť počiatočné náklady na vývoj.

Flexibilný

Štruktúra foriem je možné ľahko upraviť, čo je vhodné pre rýchly iteračný proces vývoja produktov.

Vhodný pre širokú škálu výrobkov

Komplexné tvary alebo tenké - je možné vyrábať, aby spĺňali požiadavky na návrh navrhovania diverzifikovaných produktov.

Ľahká údržba

Ošetrenie povrchu hliníkovej plesne je jednoduché, s nízkymi nákladmi na údržbu.

Nevýhody hliníkových foriem:

Životnosť krátkych služieb

Zliatina z hliníka má nízku odolnosť proti tvrdosti a oderu. Zvyčajne vydrží iba 500-10 000 injekcií, ktoré nemôžu uspokojiť dopyt po hromadnej výrobe.

Zlá odolnosť v oblasti tepla

Hliník má obmedzenú schopnosť odolávať vysokým teplotám a predĺžená vysoká - injekcia teploty môže viesť k deformácii plesní.

Nedostatočná sila

V prípade výrobkov, ktoré vyžadujú vysokú pevnosť alebo ultra - Vysokotlakové vstrekovanie (napr. Plasty zosilnené sklenenými vláknami), nemusia byť vhodné hliníkové formy.

Obmedzená presnosť

Aj keď hliníkové formy môžu dosiahnuť vyššiu presnosť, schopnosť regulácie tolerancie je stále mierne horšia v porovnaní s vysokými - koncovými oceľovými formami.

Scenáre pre hliníkové plesne:

Vývoj prototypu

Overte uskutočniteľnosť návrhu a rýchlo generujte vzorky na testovanie.

Malá šaržová výroba

Spĺňajte výrobný dopyt po desiatkach až tisíce kusov, ktoré sú vhodné na skúšobnú výrobu a fázu testovania trhu.

Overovanie produktu

Vytvárajte vzorky blízko výroby hmoty na funkčné overovanie alebo demonštráciu vzhľadu.

Projekty krátkeho dodatia

Aplikujte na výrobné úlohy s pevnými dodacími lekciami na podporu rýchleho obratu.

flexibilná forma ocele

Charakteristiky foriem mäkkej ocele:

Mierna sila

Tvrdosť materiálu je zvyčajne medzi 28 - 32 HRC, ktoré môžu uspokojiť potreby stredne objemového vstrekovania (5 000 až 50 000 cyklov).

Ľahšie pracuje s plesňami tvrdej ocele, schopné vydržať určitú úroveň pevnosti a tlaku.

Lepší odpor oderu

Mäkká oceľ má lepšiu odolnosť proti opotrebeniu ako hliníkové formy, vďaka čomu je vhodná pre dlhšie cyklus.

Mierne náklady

Nižšie náklady v porovnaní s plesňami z tvrdej ocele, ale výrazne vyššia pevnosť a servisná životnosť ako hliníkové plesne, vhodné pre projekty strednej výroby s obmedzenými rozpočtami.

Ľahko upraviteľné

Vysoká húževnatosť materiálu umožňuje ľahko spracovanie a nastavenie formy po skúške formy, čo podporuje optimalizáciu návrhu.

Všestrannosť

Dá sa použiť na výrobu zložitých štruktúr alebo viac - dutinových foriem, aby vyhovovali širokej škále potrieb produktu.

Výhody flexibilných oceľových foriem:

Dlhší život

Zvyčajne podporuje desiatky tisíc injekčných cyklov, vďaka čomu je vhodný pre potreby výroby objemu médium -.

Mierny cyklus

Rýchlosť spracovania je rýchlejšia ako rýchlosť plesní tvrdej ocele. Ale o niečo pomalšie ako cyklus hliníkových foriem, so všeobecným výrobným cyklom asi 2-4 týždňov.

Cena - efektívne

Rovnováha medzi silou, životom a nákladmi. Je obzvlášť vhodný na testovanie funkcií, skúšobnú výrobu a niektoré projekty hromadnej výroby.

Vhodný pre širokú škálu plastov

Prispôsobiteľné na vstrekovanie väčšiny inžinierskych plastov vrátane ABS, PC, PP atď.

Vyššia presnosť

V porovnaní s hliníkovými formami môžu pružné oceľové formy dosiahnuť vyššiu rozmerovú presnosť a povrchovú úpravu.

Nevýhody foriem mäkkej ocele:

Obmedzená tvrdosť

Slabé pre ultra - vysoké - lišta tlakovej sily alebo spracovanie skla - vlákno - vystužené materiály

Zlá odolnosť proti korózii

Náchylné na hrdzu v vysokej vlhkosti alebo kyslom prostredí, vyžadujú si pravidelnú údržbu a aplikáciu inhibítorov hrdze.

Ťažká váha

Ťažšie ako hliníkové formy, čo vedie k vyšším nákladom na prepravu a montáže.

Dlhovekosť nie je taká dobrá ako plesne tvrdej ocele

Nemôžem podporovať Long - potrieb potrieb hromadnej výroby. Nie je vhodné pre projekty s viac ako miliónom cyklov.

Bežné materiály pre formy mäkkej ocele

P20 oceľ

Bežne používaná nízka tvrdosť z ocele, tvrdosť v 28-32 HRC, vhodná na výrobu stredného objemu.

Dobrá spracovateľnosť, mierny odolnosť proti opotrebeniu, náklady - Efektívne.

718 oceľ

Chromium - obsahujúca oceľ formy má dobrý odpor opotrebenia a odolnosť proti korózii.

Bežne sa používajú pri náročných vstrekovacích formách, ako sú priehľadné časti a presné časti.

Oceľ S50C

Uhlíková oceľ, ktorá je lacná, ale menej odolná.

Vhodné pre krátke - použitie alebo nízke - rozpočtové projekty.

Nak80 oceľ

Vysoko leštená oceľ je vhodná pre výrobky, ktoré si vyžadujú vysokú povrchovú úpravu, napríklad kozmetické kryty.

Porovnanie mäkkých oceľových foriem s inými formami

| Charakterizácia | Formy mäkkej ocele | Hliníkové formy | Formy z tvrdej ocele |

| Tvrdosť | Mierny | Znížiť | Vysoký |

| Náklady | Mierny | Znížiť | Vysoký |

| Cyklistický čas | 2-4 týždne | 3-10 dní | 4-6 týždňov |

| Uplatniteľné dávky | 5,000-50,000 | 500-10,000 | 50 000 alebo viac |

| Trvanlivosť | Mierny | Relatívne nízky | Relatívne vysoký |

| Upraviť obtiažnosť | Ľahko upraviteľné | Veľmi ľahké upraviť | Ťažšie upraviť |

3D tlačové formy

Vlastnosti 3D tlačených foriem:

Vysoká flexibilita

Komplexné geometrické tvary sa môžu vytlačiť s vysokým stupňom slobody dizajnu, čo umožňuje realizáciu štruktúr, ktoré je ťažké vyrábať pomocou tradičných metód spracovania, ako sú vnútorné chladiace kanály a ľahký dizajn.

Krátky výrobný cyklus

Zvyčajne 1-3 dni na dokončenie výroby plesní v porovnaní s tradičnou plesňou, aby sa ušetrila veľa času.

Nízka cena

Obzvlášť vhodné pre malé dávky alebo pre jednu - Časová výroba, ktorá sa vyhýba vysokej počiatočnej investícii tradičných foriem.

Materiálna rozmanitosť

Plast, fotosentitívna živica, kovový prášok a ďalšie materiály sa môžu použiť na úpravu výkonu formy podľa dopytu.

Vhodné pre dizajn overovania

Prototypové formy sa dajú rýchlo vyrobiť na overenie návrhu produktu alebo pre malú výrobu skúšobnej výroby šarže.

Výhody 3D tlačených foriem:

Rýchla výroba

Od dizajnu po formovanie v hodinách až dni, vhodné na rýchlu iteráciu a validáciu.

Nízka cena

Eliminuje potrebu drahých tradičných plesňových oceľových a obrábkových zariadení, vďaka čomu je obzvlášť vhodná pre nízku výrobu objemu a experimentálne projekty.

Komplexná výroba štruktúry

Ľahká implementácia vnútorných štruktúr, tvarovaných povrchov a funkčná optimalizácia, ako sú hydrodynamické chladiace kanály.

Znížený odpad z materiálu

Aditívna výroba používa iba potrebné materiály a je šetrnejšie k životnému prostrediu ako tradičné procesy rezania.

Podpora optimalizácie dizajnu

Flexibilita na úpravu návrhov foriem podľa potreby počas výroby, aby sa rýchlo prispôsobili zmenám dopytu.

Nevýhody 3D tlačených foriem:

Kratšia životnosť

V porovnaní s tradičnými oceľovými formami sú 3D - tlačené formy menej odolné a nie sú vhodné na predĺžené použitie pri vysokom tlaku a vysokých teplotách.

Obmedzené zaťaženie - ložisková kapacita

Najmä formy vyrobené z plastu alebo živice sa dajú ľahko deformovať alebo poškodiť v procese vstrekovania alebo odlievania -.

Obmedzená presnosť a kvalita povrchu

Textúra tlačenej vrstvy môže vyžadovať ďalšie spracovanie a povrchová úprava nie je taká dobrá ako tradičné formy.

Materiálne obmedzenia

Aj keď je k dispozícii technológia kovovej 3D tlače, náklady sú vysoké a spoločné živice alebo plastové formy sú obmedzené na ich použiteľnosť.

Nedostatočná dávková kapacita

Vhodný pre malú šaržovú skúšobnú výrobu alebo validáciu, ale nie je vhodný pre dlhé - termínová hromadná výroba.

Výber materiálu pre 3D tlačové formy:

Fotosentitívna živica

Vhodné pre malé šaržové vstrekovanie testovania alebo overovania, s lepšou presnosťou formovania a výkonom detailov.

Plast (napr. PLA, ABS)

Formy vytlačené pomocou technológie FDM, nízke náklady, ale nižší tepelný odpor a pevnosť.

Kovy

Formy vytlačené pomocou kovového prášku (napr. Nerezová oceľ, zliatina z hliníka) sú vhodné pre vysokú pevnosť a vysoké presné potreby s vyššími nákladmi.

Kompozitné materiály

Tlačové formy prostredníctvom zosilnených plastových alebo kompozitných materiálov pre zvýšenú trvanlivosť a funkčnosť.

Porovnanie 3D tlačených foriem a tradičných foriem:

| Charakterizácia | 3D tlačové formy | Tradičné formy |

| Výrobný cyklus | 1-3 dni | 2-6 týždňov |

| Náklady | Do stredného | Stredne do vysokej úrovne |

| Použiteľná veľkosť šarže | Malé množstvá (<1000 pieces) | Large quantities (>5 000 kusov) |

| Flexibilita výroby | Vysoký | Nízky |

| Životnosť | Krátky | Dlhý |

| Komplexná štruktúra | Ľahká realizácia | Tvrdá realizácia |

Silikónová forma

Vlastnosti silikónových foriem:

Vysoká flexibilita a kláštornosť

Silikónový materiál má dobrú flexibilitu a ťažnosť. A môže presne replikovať detaily povrchu plesne matky, vhodné pre zložité geometrické tvary.

Vysoká teplotná odolnosť a chemická stabilita

Vysoké - kvalitné silikónové formy sú typicky odolné voči vysokým teplotám (-60 až 250 stupňov) a sú odolné voči väčšine chemikálií.

Nízka cena

Nízke výrobné náklady ich robia obzvlášť vhodnými pre malé - výrobu šarže a rýchle prototypovanie.

Krátky výrobný cyklus

Výrobný proces je jednoduchý, zvyčajne 1-3 dni na dokončenie výroby plesní a ich použitie.

Široký spektrum aplikácií

Môže sa použiť na formovanie širokej škály materiálov vrátane živíc, polyuretánu, vosku, kovov s nízkym roztavením atď.

Výhody silikónových foriem

Jednoduchá výroba

Jednoduchý výrobný proces, nie je potrebné zložité vybavenie alebo procesy.

Nízka - adaptabilita nákladov

Ideálne pre malú dávkovú výrobu alebo rýchle prototypovanie s významnými úsporami nákladov na vývoj.

Presnosť vysokej reprodukcie

Môže presne reprodukovať detaily hlavnej formy vrátane drobných textúr a zložitých štruktúr.

Flexibilný

Ľahko sa uvoľní forma a vyhýba sa poškodeniu hotového produktu.

Široký výber materiálov

Môže sa použiť na formovanie širokého spektra materiálov, ako je živica, polyuretán, sadra a kovy s nízkym roztavením.

Nevýhody silikónových foriem:

Životnosť krátkych služieb

V porovnaní s kovovými formami majú silikónové formy kratšiu odolnosť proti opotrebeniu a životnosť. A vo všeobecnosti môže produkovať iba desiatky až stovky výrobkov.

Obmedzené mechanické vlastnosti

Silikónové formy majú nízku tvrdosť a pevnosť, čo sťažuje odolávanie vysokému - tlaku alebo vysokého - lišta teploty.

Nedostatočná rozmerová stabilita

Silikónové formy sú náchylné na deformáciu v dôsledku opakovaného používania, ktoré ovplyvňujú rozmerovú presnosť výrobkov.

Citlivé na životné prostredie

Silikónové materiály sú náchylné na vlhkosť a teplotu a je potrebné ich skladovať za vhodných podmienok.

Výber materiálu silikónového formy:

Priehľadný silikón

Pre vysoké presné formy a aplikácie vizuálnych foriem.

Silikón s vysokou tvrdosťou

Poskytuje lepšiu odolnosť proti oderu a rozmerovú stabilitu a je vhodná pre malú produkciu šarže-.

Silikón

Používa sa na výrobu foriem potravín, ako sú čokoládové a koláčové formy.

Priemyselný silikón

Vhodné na výrobu priemyselných dielov, ako sú automobilové diely, tesnenia atď.

Pleseň epoxidovej živice

Charakteristiky epoxidových živicových foriem:

Vysoká pevnosť a odolnosť proti opotrebeniu

Epoxidová živica stvrdne, aby vytvorila tvrdý povrch, ktorý odoláva vysokému mechanickému napätiu, vhodný pre zložité procesy a dlhé -.

Dobrý chemický odpor

Odolné voči kyselinám, alkalicim a väčšine chemických rozpúšťadiel, zvlášť vhodných na formovanie kompozitných materiálov na impregnáciu živice.

Vynikajúca tepelná stabilita

Formy epoxidovej živice vydržia vysoké teploty (zvyčajne 120 stupňov -180 stupňov, špeciálny epoxid môže odolávať až 250 stupňov), vhodný pre proces formovania horúcich lisov.

Vysoká dimenzionálna presnosť

Nízke zmršťovanie vytvrdzovania (zvyčajne menej ako 1%) si udržuje detail a presnosť tvaru hlavnej formy.

Vysoká hladkosť povrchu

Povrch formy môže byť vyleštený do zrkadlového efektu, ktorý pomáha zlepšovať kvalitu hotového produktu a uvoľňovací efekt.

Výhody foriem epoxidovej živice:

Relatívne nízke náklady na výrobu

Nižšie náklady ako kovové formy, vhodné na malú výrobu šarže a prototypovanie.

Ľahký

V porovnaní s kovovými formami sú formy epoxidovej živice ľahšie, čo uľahčuje manipuláciu a manipulovanie.

Vysoká odolnosť proti korózii

Odolné voči širokému spektru chemických rozpúšťadiel a materiálov, ktoré predlžujú životnosť formy.

Vysoká flexibilita spracovania

Vlastnosti plesní je možné upraviť výplňami alebo inými posilňovacími materiálmi, aby vyhovovali širokej škále procesných potrieb.

Rýchla formovacia schopnosť

Krátky výrobný cyklus, ktorý je vhodný na rýchlu reakciu na dopyt po trhu.

Nevýhody foriem epoxidovej živice:

Obmedzená trvanlivosť

V porovnaní s kovovými formami sú formy epoxidovej živice menej odolné voči nárazu a oderu. A sú vhodné pre malú a médium - hmotnostná výroba.

Nižšia tepelná vodivosť

Tepelná vodivosť je nižšia ako kovové formy, ktoré môžu v určitých vykurovacích procesoch znížiť produktivitu.

Požiadavky na vysoké obmedzenia

Pri demoldingu je ľahké poškodiť povrch formy, takže je potrebné použiť vysoký - agent kvality formy.

Ľahko sa deformuje vo veľkej veľkosti

Veľké - formy veľkosti sa môžu deformovať pod napätím alebo vysokým teplotným prostredím -.

Starostlivosť a údržba foriem epoxidovej živice:

Vyčistiť

Po každom použití vyčistite povrch formy, aby ste predišli poškodeniu formy zvyšky.

Pravidelná kontrola

Pravidelne kontrolujte, či nie je praskliny, deformácia alebo opotrebenie.

Použitie činidla na uvoľňovanie plesní

Pred každým použitím rovnomerne naneste uvoľňovacie činidlo, aby ste znížili poškodenie povrchu formy.

Úložisko

Uložte pleseň na suchom a chladnom mieste, vyhnite sa priamemu slnečnému žiareniu alebo vysokému - teplotné prostredie.

Oprava a renovácia

Ak je forma poškodená, môže sa opraviť materiálom epoxidovej živice, aby sa predĺžila služobná životnosť formy.

Porovnávacia tabuľka počtu, koľkokrát sa používa forma

Porovnávacia tabuľka počtu, koľkokrát sa používa prototypová forma

| Typ formy | Výrobný cyklus | Počet použitých | Uplatniteľné scenáre |

| Hliníková forma | 5-15 dní | Asi 500-1 000 krát | Vhodné pre malú produkciu dávky alebo vývoj prototypu, menej časté použitie, vhodné na rýchle prototypovanie. |

| Flexibilná forma ocele | 10-30 dní | Asi 5 000-10000 krát | Vhodné pre malé a médium - veľkosti dávkovej výroby, dlhšia životnosť, vhodná na hromadnú výrobu s požiadavkami na presnú strednú presnosť. |

| Silikónová forma | 2-7 dní | Asi 10-50 krát | Vhodný na rýchle prototypovanie, malú dávkovú výrobu alebo umelecké diela atď. Obmedzené použitie, ľahko poškodené, vhodné pre diely s komplexnými tvarmi. |

| 3D tlačové formy | 1-7 dni | Asi 10-100 krát | Vhodné pre výrobu s nízkym objemom, prototypovanie alebo komplexné diely v tvare, ale zlá trvanlivosť a nie je vhodná na dlhodobé použitie. |

| Pleseň epoxidovej živice | 5-10 dní | Asi 100-500 krát | Použiteľné pre malé a médium - Výroba hmotnosti, vyššia presnosť, relatívne častejšie používanie, ale stále menej odolné ako kovové formy. |

Ako zvoliť najlepšiu vhodnú vstrekovaciu formu?

Množstvo vzorky

Požiadavky

Časové náklady

Rozpočtové obmedzenia

Je potrebné poznamenať, že výber všetkých prototypov vo formovaní vstrekovania by mal najprv odkazovať na vlastné požiadavky a cenu produktu, kombináciu týchto dvoch

Výrobný proces vstrekovania plastov

Nasledujúcich šesť bodov je nevyhnutných procesov pri výrobných formách

Analýza dopytu po zákazníku: Pred výrobou vstrekovania plastov plastu musíte najprv komunikovať so zákazníkom, aby ste pochopili špecifické požiadavky produktu, ako je vzhľad, funkcia, materiál, sila, veľkosť, veľkosť atď. V tomto okamihu je potrebné zvážiť aj návrh pre výrobu (DFM) injekčného formovaného produktu, aby sa zabezpečilo, že návrh môže byť plynule spracovaný a vyrobený formou.

Analýza toku plesní: Analýza toku plesní je počítačová simulácia procesu vstrekovania na predpovedanie cesty prietoku taveniny plastov, distribúcie teploty, zmien tlaku a ďalších informácií. Pomáha identifikovať potenciálne problémy, ako sú bubliny, krátke zábery, nerovnomerné chladenie atď., A potom optimalizovať návrh vstrekovania plastov plastu.

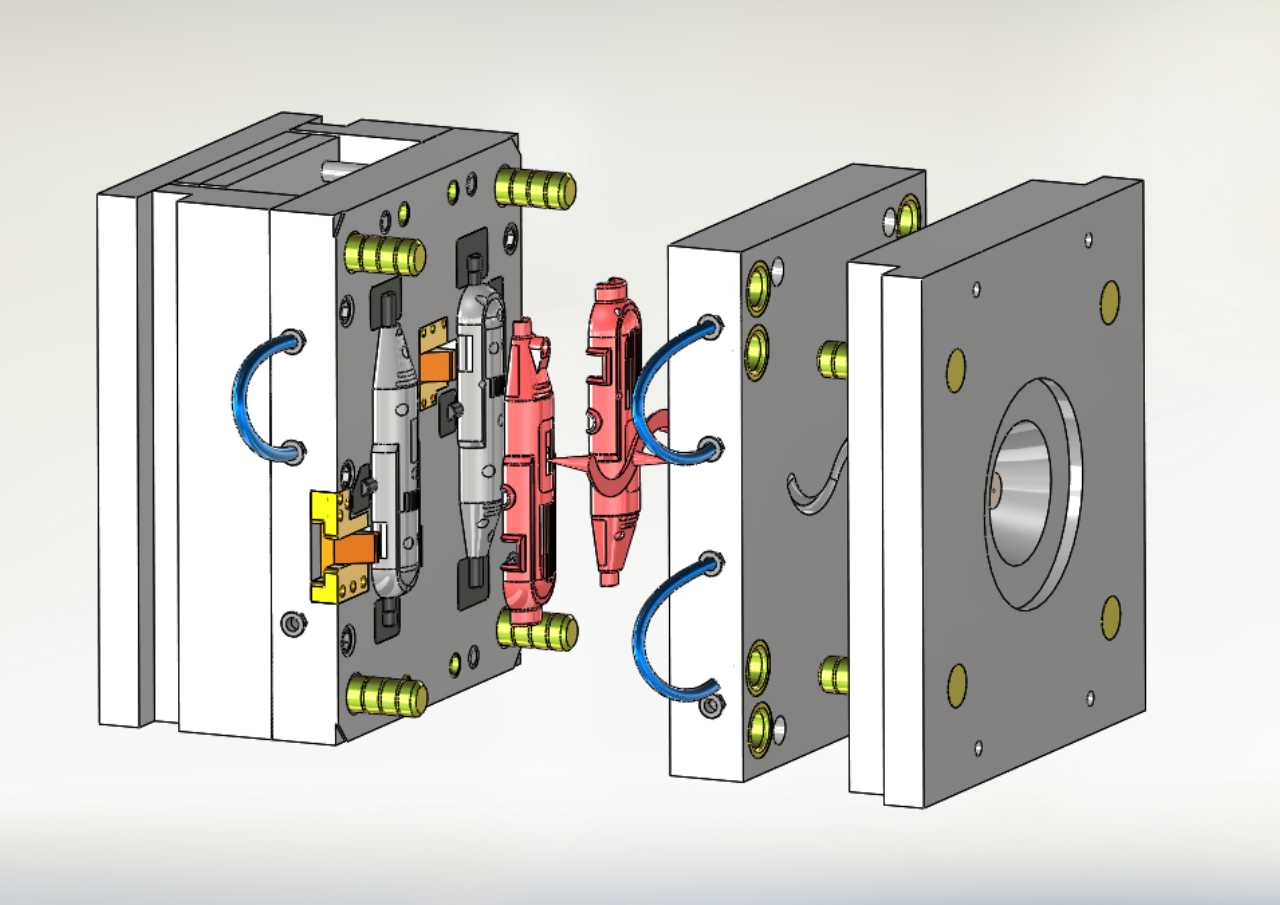

3D dizajn:Inžinieri formy používajú profesionálny softvér CAD (napr. SolidWorks, Catia, UG atď.) Na nakreslenie 3D dizajnu formy. Návrhový proces zahŕňa konštrukčnú konštrukciu vstrekovania plastu plesní, návrh dutiny formy, návrh chladiaceho systému, návrh brán a bežcov, návrh vyhadzovacieho systému atď. Cieľom návrhu je zabezpečiť efektívnu prevádzku a dlhú - termínová stabilita vstrekovania plastových plastov.

Štrukturálny dizajn plesní:Základná štruktúra vstrekovania plastov formy zahŕňa pevnú pleseň, pohybujúcu sa pleseň, liatinový systém, chladiaci systém, vyhadzovaciu systém atď. Dizajn každej časti musí byť presne koordinovaný, aby sa zabezpečilo, že forma môže fungovať hladko.

Dizajn dutiny:Podľa tvaru, veľkosti a zložitosti plastových výrobkov sú navrhnuté dutiny formy formy a počet dutín môže byť jednou {- dutinovou plesňou alebo formou dutiny. Multi - formy dutiny sa zvyčajne používajú na zvýšenie účinnosti.

Návrh chladiaceho systému:Návrh chladiaceho systému priamo ovplyvňuje formovací cyklus a kvalitu produktu. Stĺpik studňa - navrhnutý chladiaci systém dokáže rýchlo ochladiť plast, skrátiť čas cyklu a vyhnúť sa deformácii a deformácii produktu.

Výber injekčného lišty:Podľa veľkosti, hmotnosti a injekčného tlaku formy vyberte príslušný vstrekovací stroj.

Všetky tieto úlohy musia byť jasné skôr, ako je potrebné navrhnúť výroba plesní. Od dopytu zákazníka je potrebná dobrá forma až po presnosť výroby každej časti plesní, aby sme mohli zvážiť spolu!

Výber materiálu:

Oceľová forma:Zvyčajne používajte oceľ s vyššou tvrdosťou, ako napríklad P20, H13, S136 atď. Je vhodný na hromadnú výrobu a má dlhú životnosť.

Hliníková pleseň:Hliníkové formy sú ľahké, majú krátke spracovateľské cykly a sú vhodné pre malú dávku alebo rýchlu výrobu prototypov.

Form z mäkkej ocele:Používa sa pre nízku až médium - Výroba objemu s dobrou cenou - efektívnosť.

Plastové formy:Vhodný pre niektoré jednoduché potreby formovania a zvyčajne sa aplikuje na nízku výrobu produktu s nízkou -.

Proces obrábania:

Hrubé obrábanie:Po prvé, CNC obrábkové centrá a CNC sústruhy sa používajú na drsné obrábanie na odstránenie prebytočného materiálu a na vytvorenie všeobecného tvaru formy.

Dokončenie:Ďalej je forma dokončená pomocou High - presného zariadenia, aby sa zabezpečila rozmerová presnosť a povrchová úprava. Pre dokončenie je možné komplexné detailové diely opracovať pomocou zariadenia na obrábanie elektrického výboja (EDM).

Obrábanie chladiaceho systému:Chladiace otvory a bežci sú presne opracované CNC vŕtacími strojmi, aby sa zabezpečilo optimálne chladenie.

Leštenie a pokovovanie:Leštenie sa vykonáva na povrchu formy, aby sa zabezpečilo, že povrch konečného produktu je hladký a bez škrabancov a nedokonalostí. Medzitým sa na povrchu plesní môžu pridať na zvýšenie trvanlivosti formy, ako je chrómové pokovovanie alebo nitriding.

Zhromaždenie:Zostavte každú spracovanú časť do kompletnej formy, aby ste zaistili, že každá časť je dobre koordinovaná a hladko sa pohybuje.

Ladenie: Po inštalácii formy na vstrekovaciu lištu vykonajte skúšobnú formu. Skontrolujte kvalitu tvarovaných výrobkov počas procesu skúšobnej formy vrátane vzhľadu, veľkosti, defektov formovania atď. Súčasne sa Fine - ladenie vykonáva podľa potreby, napríklad úpravy dizajnu brány a optimalizácia chladiaceho systému.

Funkčný test:Aby sa zabezpečilo, že forma môže správne fungovať, musí ejektorový systém, chladiaci systém a vylievací systém fungovať efektívne.

Tento krok je zabezpečiť, aby následná výroba kvality produktu bola mimo nevyhnutných predpokladov, iba aby sa vykonala dobrá práca vo všetkých aspektoch ladenia následnej výroby výrobkov, aby sa dosiahli požadované výsledky!

Kontrola dimenzie:Meranie dimenzie sa vykonáva pomocou nástrojov na meranie presnosti, ako je súradnicový merací stroj (CMM), aby sa zabezpečila presnosť spracovania foriem.

Kontrola skúšobnej formy: Vykonajte skutočné skúšobné formy, aby ste skontrolovali, či produkované plastové časti spĺňajú požiadavky na konštrukciu a či existujú bubliny, nedostatky alebo defekty tvaru.

Konzistencia produktu:Vykonajte overenie pred hromadnou výrobou, aby ste zaistili konzistentnosť výrobkov počas hromadnej výroby.

Tento krok je akceptácia, ktorá priamo určí následnú výrobu produktov plesní, ale aj najdôležitejší krok!

Pravidelná údržba:Pravidelne čistite a plesne kontrolujte. A opravte akékoľvek opotrebované alebo poškodené časti včas, aby ste predĺžili služobnú životnosť plesní.

Mazanie a antikorózia:Pravidelne naplňte pleseň mazivom, aby ste zabránili hrdze a korózii, najmä na použitých chladiacich otvoroch a pohyblivých častiach.

Tento krok procesu je predĺženie prevádzkovej životnosti vstrekovania plastických plesní, čím sa náklady na jednotlivé výrobky znížia.

Od analýzy dopytu, návrhu foriem a spracovania až po konečné montáž a ladenie každý krok určuje kvalitu formy a konečný produkt. Neustále optimalizáciou návrhu a výberom správneho materiálu pre vstrekovanie plastov plesní môžu výrobcovia poskytnúť vysoké - vstrekovanie plastov v kvalite plastu, aby vyhovovali výrobným potrebám zákazníkov a zabezpečili efektívnu výrobu výrobkov.

Požiadavky

1.Veľkosť, tvar, tvar a funkčné požiadavky.

2.Požiadavky na kvalitu povrchu (napr. Gloss, textúra).

Výber materiálu

Vlastnosti plastových materiálov, ako je plynulosť, zmršťovanie a vysoký - teplotný odpor.

Život

1.Odolnosť proti opotrebeniu a tvrdosť formového materiálu (napr. P20, oceľ H13 atď.).

2.Proces povrchového spracovania (napr. Chrómové pokovovanie, nitriding) na predĺženie životnosti.

Presnosť spracovania

Zabezpečte presnosť vhodnosti medzi časťami plesní, aby ste predišli defektom, ako sú lietajúce hrany a deformácia výrobkov.

Ochladenie

Návrh chladiaceho systému priamo ovplyvňuje čas a efektívnosť výroby cyklu formovania.

Efektívnosť výroby

Či používať viac - dizajn dutiny, automatizované demolding atď. Na zlepšenie rýchlosti výroby.

Vstrekovanie Priemerná služba Life Reference

| Priemer typu plesne | Hliníková forma |

| Obyčajná oceľová forma | 500 000 ~ 1 000 000 časov |

| Vysoko kvalitná oceľová forma | 1 000 000 ~ 2 000 000 časov a viac |

| Hliníková forma | 10 000 ~ 100 000 časov |

Podrobnejšie údaje nižšie

| Hlavný produkt | Plastová vstrekovacia forma, pleseň lekárskej časti, IML/IMD, 2K vstrekovacia forma, silikónová gumová forma, odlievanie, prototyp, CNC frézovanie, CNC otáčanie ... |

| Formát súboru | SolidWorks, Pro/Engineer, Auto CAD, PDF, JPG, vzorka |

| Plastový materiál | Boky ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| Dodacia doba foriem | 20-35 dní záleží na veľkosti a štruktúre produktu |

| Objemová dodacia výroba | 25-30 dní záleží na veľkosti a štruktúre produktu |

| Rozsah hmotnosti produktu | 1g až 5 000 g |

| Presnosť formy | +/- 0,01 mm |

| Život | 300k-500 000 záberov, bezplatne aktualizujte formy |

| Dutina | Jedna dutina, multi - dutina. |

| Runnerový systém | Horúci bežec a studený bežec. |

| Vybavenie | 1. Tooling Development Machinery: Švajčiarsky Mikron Vysoko účinné obrábacie centrum, Švajčiarsky Mikron vysokorýchlostný CNC obrábanie Centrum, Japonsko Makino CNC Fleging Center, Taiwan Well Head CNC obrábanie centra, Swiss Charmilles EDM obrábanie, Japonsko Makino Edge 3s Sinker EDM ... 2. Zamestnanie dokončovacieho stroja: Henghui Sing & Bio - čalúnok, 100 000 triednej línie olejovej postreky ... 3. Injekčná machenery: Toyo plne elektrický vstrekovací stroj SI - päť, vstrekovací stroj Yizumi, vstrekovanie Donghua Stroj, haitské stroje, vstrekovací stroj Sumitomo, Haitský dvojitý lišta ... |

| Vstrekovacie zariadenia | Podľa presnosti produktu pri výbere iného modelu 80T, 120T, 250T, 450T, 800T, 1200T vstrekovací stroj. |

| Ošetrenie povrchom | Leštenie, maľovanie, chróm, eloxovanie, kefovanie, skríning hodvábu, prenos vody, rezanie laserom, pokrývka kože, textúra, sanblastovanie, zlacenie, UV maľovanie… |

| Farba | Biela, čierna, červená, modrá..et. Podľa požiadavky zákazníka. |

| Kontrola | 100% inšpekcia QC, QA pred prepravou. |

| Žiadosti | Všetky druhy automobilov náhradné diely, stroje, domáce zariadenie, elektronické výrobky, zdravotnícke pomôcky, kancelárske potreby, počítače, napájacie spínače, miniatúrne spínače, architektúra, komodita a zariadenia A/V, hardvérové a plastové formy, športové vybavenie a Dary a ďalšie. |

| Riadenie kvality | Certifikácia systému riadenia kvality ISO9001. |

| Balík | Podľa požiadavky zákazníka |

Naše služby

Návrh a inžinierstvo vstrekovania

1.Dizajn plesní so 4 inžiniermi s 5-10-ročnými skúsenosťami

2.3D tuhé modelovanie

3.Prispôsobenie procesných parametrov

4.Analýza toku plesní

Vytváranie vstrekovania

1.V - spracovanie a výrobu hmlových foriem ("Nikdy zadávame outsource!")

2.100+ World - Zariadenia pre presné obrábanie triedy

3.Tolerancie ± 0,001 mm

4.Certifikované normy ISO 9001

Výroba plastových dielov

1.20+ 35 ton - 1200 tony vstrekovacie listy

2.Stovky termoplastických materiálov na výber

3.Prísna kontrola kvality: IQC, IPQC, FQC

4.Prispôsobené balenie a balenie po vstrekovaní

Druhy vstrekovacích foriem:

-

Klasifikované počtom dutín plesní:

-

Single - forma dutiny:formovanie jedného produktu naraz, vhodné pre malé dávky alebo vysoké - precízne produkty.

-

Multi - forma dutiny:Vytváranie viacerých výrobkov naraz zlepšuje účinnosť výroby, vhodné na hromadnú výrobu.

-

-

Klasifikované podľa štruktúry foriem:

-

Dve doskové plesne:Jednoduchá štruktúra, vhodná pre všeobecné plastové výrobky.

-

Tri - Folma Platen:Zvýšte separačnú funkciu nalievacieho systému, vhodné pre komplexné produkty alebo viacnásobné kŕmenie bodov.

-

-

Klasifikované podľa aplikácie:

-

Horúca bežecká forma:Znížte odpad a zlepšujte účinnosť formovania zahrievaním systému bežec.

-

Formy studeného bežec:Tradičné formy sú nižšie náklady, ale produkujú viac šrotu.

-

Štruktúra vstrekovacích foriem:

-

Hlavné komponenty formy:

Dynamická a pevná pleseň:Forma pozostáva z dynamickej formy (namontovanej na pohyblivej šablóne vstrekovacieho zariadenia) a pevnej formy (namontovanej na pevnej šablóne), ktorá je zatvorená, aby sa vytvorila dutina formy.-

Dutina a jadro:Dutina určuje tvar produktu a jadro tvorí vnútornú štruktúru produktu.

-

Nalievací systém:Zahŕňa hlavné prietokové kanály, rozdeľovače, brány a studené vrecká, ktoré sa používajú na prepravu taveniny plastov do dutiny formy.

-

Chladiaci systém:Pomáha roztavenému plastu rýchle tuhnutie a rýchle formy cez chladiace vodné cesty.

-

Výfukový systém:Vyčerpá vzduch alebo roztavte plyn z dutiny formy, aby sa predišlo defektom.

-

Demoldingový systém:vrátane kolíkov na vyhadzovanie, push doštičky atď. Používa sa na vysunutie tvarovaného produktu z formy.

-

-

Pomocná štruktúra:

-

Sprievodca stĺpmi a vodiacimi puzdrami:Zaistite presnosť zarovnania pohyblivých a pevných foriem.

-

Plesňová základňa:Opravuje a podporuje komponenty formy, poskytujúce silu a stabilitu.

-

Podrobnosti o materiáli zobrazený list

| Materiál | Odporúčaná hrúbka steny [mm] | Odporúčaná hrúbka steny [palce] |

| Polypropylén (pp) | 0.8 - 3.8 mm | 0.03'' - 0.15'' |

| Absencia | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Polyetylén (PE) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polystyrén (PS) | 1.0 - 4.0 mm | 0.04'' - 0.155'' |

| Polyuretán (PUR) | 2.0 - 20.0 mm | 0.08'' - 0.785'' |

| Nylon (PA 6) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Polykarbonát (PC) | 1.0 - 4.0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 mm | 0.045'' - 0.14'' |

| Pom (Delrin) | 0.8 - 3.0 mm | 0.03'' - 0.12'' |

| Peek | 1.0 - 3.0 mm | 0.04'' - 0.12'' |

| Silikón | 1.0 - 10.0 mm | 0.04'' - 0.40'' |

Produktový výstava

Sila Starway Factory

Naša bezplatná služba Hotline: +86 15821850866

13

roky

V priemysle pracujeme od roku 2011

5

Tímy

Máme 5 tímov, ktoré sú tímom pre vývoj trhu, 4 workshopy o spracovaní, nákupný tím, inžiniersky tím a tím kontroly kvality.

3

prototyp

Môžeme prototypovať produkt už za 3 dni

Ak máte záujem o naše produkty alebo chcete vyrábať a prispôsobovať produkty, neváhajte nás kontaktovať.

Populárne Tagy: vstrekovanie plastov plesní, výrobcovia vstrekovania plastov v Číne, dodávatelia, továreň